TOUS CES BOUCHONS ET COUVERCLES PEUVENT ETRE RECYCLES.

QUELQUES INFORMATIONS

SUR LE RECYCLAGE

DES MATIERES PLASTIQUES

HISTOIRE DU PLASTIQUE

En 1868, l’ancêtre du plastique, le celluloïd, est découvert aux Etats-Unis… pour remplacer l’ivoire dans les boules de billards. Mais les découvertes des principaux thermoplastiques ont lieu réellement dans les années 1930 à 1940, en Allemagne et aux Etats-Unis : le polystyrène, le polyéthylène, le polyamide, le polychlorure de vinyle…

LE RECYCLAGE PLASTIQUE : UNE INDUSTRIE JEUNE

L’industrie du plastique apparaît il y a 50 ans à peine et connait le même développement foudroyant que les industries anciennes d’exploitation du verre et de l’acier.

En 1989 le mot « plastique » apparaît dans le petit Larousse.

En 2000, 3900 entreprises de plasturgie sont répertoriées en France.

L’industrie du recyclage du plastique est née progressivement en 2000 / 2002.

A partir de 2004 une dizaine de micro entreprises de recyclage du plastique se compte en France

LES FILIERES TRADITIONNELLES D’ELIMINATION

Jusqu’aux années 2000/2002, l’élimination des matériaux plastiques se résumait à deux possibilités :

Le stockage par enfouissement qui présente deux inconvénients majeurs : la dégradation lente voire nulle du plastique et la pollution des sous-sols.

L’incinération, qui a l’avantage de traiter les déchets plastique mélangés ou très sales et qui dégage un fort pouvoir calorique. Cette solution présente plusieurs inconvénients : elle contribue à la pollution de l’air, à la disparition de la ressource initiale (pétrole) et ne présente aucune opportunité de récupération de la matière sous une autre forme.

LES PRINCIPAUX CIRCUITS DE RECYCLAGE DES BOUCHONS

Le broyage : les bouchons sont broyés après lavage et ressortent de la broyeuse sous la forme de petites paillettes de 5 à 10 mm. Cette action a pour principal objectif la réduction du volume des pièces. C’est une étape mécanique qui n’apporte aucun affinage des matières.

La régénération : C’est la fabrication d’un granulé à partir des bouchons lavés et broyés. On fait fondre les bouchons broyés, on filtre la pâte obtenue à travers une fine grille métallique qui sert à éliminer les impuretés (bois, papiers, métal). Puis on la teinte et on la refroidit sous forme de granulés cylindriques de 3 mm.

Les débouchés : Les matières plastiques régénérées peuvent se substituer aux matières plastiques vierges dans l’ensemble des applications de la plasturgie sauf dans les domaines médicaux, alimentaires et dans la fabrication des jouets.

QUELQUES OBJETS FABRIQUES A PARTIR DE GRANULES PLASTIQUES :

Emballage : palettes, caisses, cales …

Ameublement : pieds de canapés, accoudoirs de fauteuils, pieds pour meuble de cuisine.

Automobile : passage de roues de camion, divers pièces d’habillage automobile.

Outillage : seau, manches d’outils, boîtes de rangement …

LE PLASTIQUE RECYCLE PRESERVE LES RESSOURCES PETROLIERES.

1 tonne de bouchons donne 980 kg de plastique recyclé = 3 tonnes d’équivalent pétrole (source APM)

Les chutes de production des produits dont la matière première est issue des bouchons sont elles mêmes régénérables en granulés plastique.

Le cycle de vie de la matière est quasi infini dès lors qu’on la récupère.

LES ENJEUX

La consommation en France de bouchons plastiques est estimée entre 25 000 et 30 000 tonnes.

Il est recyclé annuellement 3 000 à 3 500 tonnes de bouchons !!!

Les étapes dans l'usine de recyclage

Tout commence quand les camions déversent leur chargement de bouchons à l'usine de recyclage.

Le godet rempli de bouchons alimente le déchiqueteur placé à l'extérieur de l'usine. Les sacs en plastiques sont ainsi détruits en lambeaux.

Les bouchons passent du déchiqueteur au bac de lavage.

Cette étape permet d'éliminer les corps « coulants » (métal, pierre, etc.) sans quoi le broyeur est endommagé. Après le lavage, les bouchons passent dans l'essoreuse pour éliminer l'eau.

Les bouchons sont broyés, 800 KG à l'heure.

Ils prennent la forme de paillettes de 10 mm maximum, elles sont dépoussiérées.

Les paillettes et différents ingrédients sont mélangés.

A partir de cette recette, le granulé final sera produit avec certaines caractéristiques.

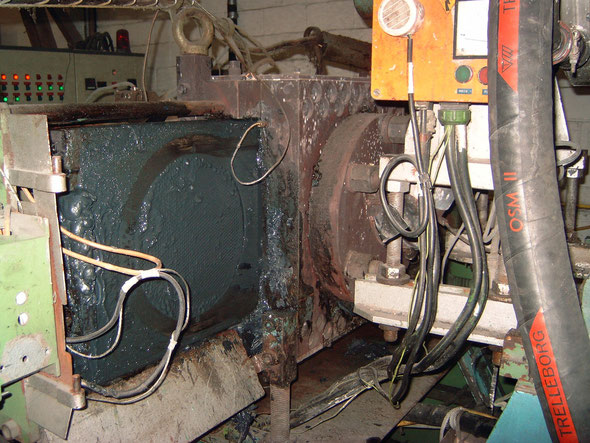

Les broyés entrent dans l'extrudeuse. Ils vont être fondus à 200°C en une pâte qui passe dans un filtre de 240 micron.

Les granulés sortent coupés et refroidis par l'eau. Ils sont calibrés et passent au travers d'un tamis vibrant afin d'assurer une taille homogène à chacun.

Les granulés sont conditionnés en big bags de 500 kg et vendus aux plasturgistes qui vont fabriquer de nouveaux objets.